L’aluminium s’impose aujourd’hui comme le matériau de référence pour les menuiseries extérieures, détrônant progressivement le PVC et le bois traditionnel. Cette popularité croissante s’explique principalement par sa résistance exceptionnelle à la corrosion, un atout décisif qui transforme littéralement l’équation économique des fenêtres sur le long terme. Contrairement aux idées reçues, l’aluminium ne « rouille » pas au sens traditionnel du terme, mais développe naturellement une protection qui le rend pratiquement indestructible face aux agressions climatiques. Cette particularité physico-chimique unique confère aux menuiseries aluminium une durée de vie pouvant atteindre 50 ans, soit le double des fenêtres PVC et près du triple des menuiseries bois non traitées.

Mécanismes de corrosion électrochimique dans les alliages d’aluminium pour menuiseries

Processus d’oxydation naturelle et formation de la couche d’alumine Al2O3

Le phénomène de résistance à la corrosion de l’aluminium repose sur un mécanisme naturel fascinant : la formation spontanée d’une couche d’alumine Al2O3 à la surface du métal. Cette pellicule protectrice, d’une épaisseur de seulement 2 à 10 nanomètres, se forme instantanément au contact de l’oxygène atmosphérique. Contrairement à la rouille du fer qui fragilise progressivement la structure métallique, cette couche d’alumine agit comme un bouclier imperméable qui empêche toute progression de l’oxydation vers le cœur du matériau.

Cette auto-passivation présente des caractéristiques remarquables pour les menuiseries. La couche d’alumine possède une dureté exceptionnelle, comparable à celle du saphir, et une stabilité chimique qui résiste aux variations de pH entre 4 et 9. Dans les conditions atmosphériques normales, cette protection naturelle se régénère automatiquement en cas de rayure ou d’érosion superficielle, garantissant une protection continue et durable des profilés aluminium utilisés dans les fenêtres.

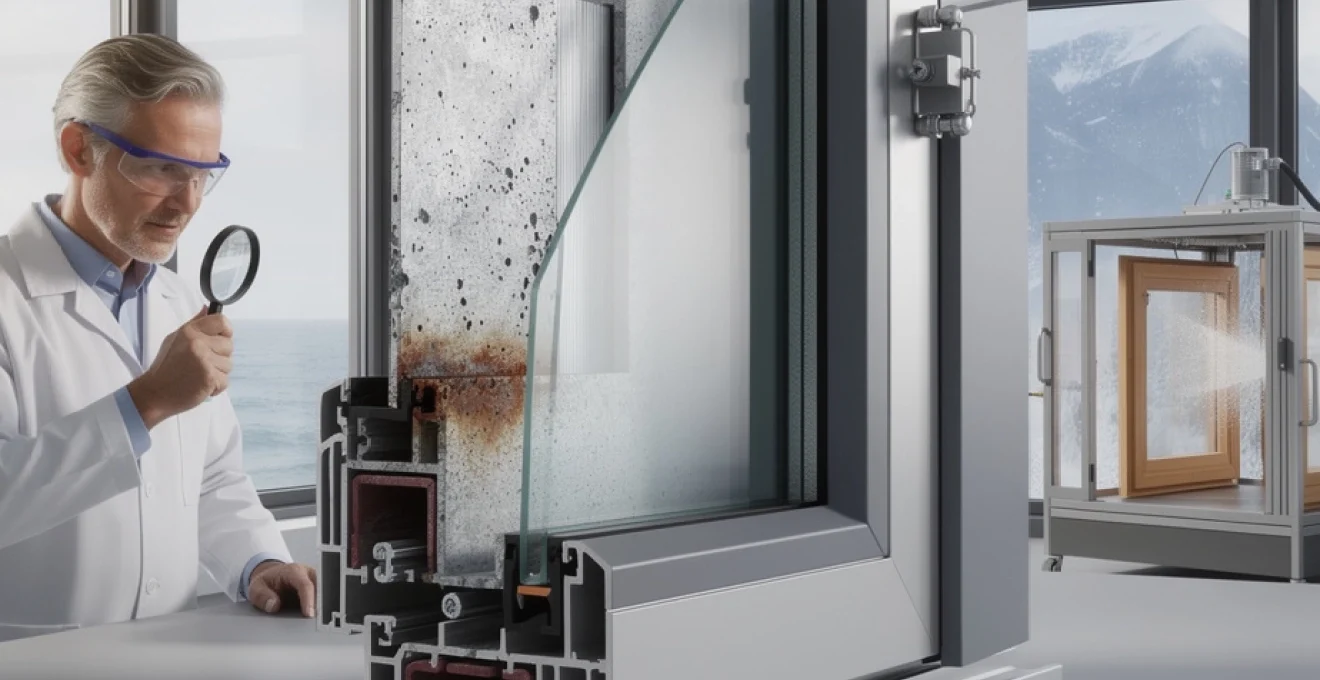

Corrosion galvanique entre aluminium et métaux dissimilaires dans les assemblages

La corrosion galvanique représente le principal défi technique dans la conception des menuiseries aluminium modernes. Ce phénomène électrochimique survient lorsque l’aluminium entre en contact avec des métaux plus nobles comme l’acier inoxydable ou le cuivre, en présence d’un électrolyte (généralement de l’humidité). La différence de potentiel électrochimique peut atteindre 450 mV avec le nickel, créant un couple galvanique particulièrement agressif pour l’aluminium.

Les fabricants de menuiseries ont développé des solutions techniques sophistiquées pour éliminer ce risque. L’utilisation de visserie cadmiée ou zinguée réduit drastiquement la différence de potentiel à moins de 200 mV, seuil en-dessous duquel la corrosion galvanique devient négligeable. Les systèmes d’isolation galvanique par joints polymères ou les revêtements sacrificiels constituent des barrières efficaces qui préservent l’intégrité des assemblages pendant des décennies.

Impact de la corrosion par piqûres sur l’intégrité structurelle des profilés

La corrosion par piqûres constitue la forme de dégradation la plus insidieuse pour les

profilés aluminium, car elle progresse de manière localisée et souvent invisible à l’œil nu dans un premier temps. Sous l’action d’ions chlorure (présents dans l’air marin, les sels de déverglaçage ou certaines pollutions urbaines), la couche d’alumine protectrice se perfore ponctuellement et laisse place à de petites cavités profondes, parfois de quelques dixièmes de millimètre seulement. Si l’épaisseur des parois extrudées reste suffisante (souvent 1,5 à 2 mm pour les profilés de fenêtres), ces attaques ponctuelles ne compromettent pas immédiatement la résistance mécanique, mais elles peuvent, à terme, fragiliser des zones critiques comme les angles, les chambres de drainage ou les logements de quincaillerie.

Pour les menuiseries aluminium, l’enjeu est donc d’éviter l’initiation de ces piqûres plutôt que de chercher à les réparer une fois installées. C’est là que le choix des alliages (série 6000 faiblement alliée en cuivre), la qualité des traitements de surface et une conception intelligente des profilés jouent un rôle essentiel. En limitant la stagnation d’eau, en favorisant l’évacuation rapide de l’humidité et en évitant les dépôts de sels, on réduit drastiquement le risque de corrosion par piqûres et l’on prolonge d’autant la durée de vie des fenêtres aluminium, même en environnement agressif.

Dégradation par corrosion caverneuse dans les joints d’étanchéité

La corrosion caverneuse, parfois appelée corrosion en crevasse, apparaît dans les zones où l’électrolyte (eau de pluie, condensation) peut s’infiltrer mais ne s’évacue pas correctement. Dans une fenêtre en aluminium, ces zones correspondent typiquement aux interfaces entre le profilé et les joints EPDM, aux angles d’assemblage sertis ou collés, ainsi qu’aux liaisons avec certains accessoires en acier. L’oxygène disponible se consomme rapidement dans la « crevasse » et crée un micro-environnement acide et appauvri en oxygène, beaucoup plus corrosif que l’extérieur.

Sur le long terme, ce phénomène peut conduire à un amincissement local du profilé, voire à une perforation dans les cas extrêmes (façades exposées en bord de mer, absence totale d’entretien). Toutefois, lorsque les menuiseries aluminium sont correctement conçues, la corrosion caverneuse reste généralement superficielle et se limite à l’aspect visuel. Des jeux contrôlés, des chambres de drainage bien dimensionnées et des joints de qualité limitent la rétention d’eau. De votre côté, un entretien régulier des zones de drainage (nettoyage des trous d’évacuation, suppression des dépôts) permet de réduire significativement ce risque et de préserver l’étanchéité comme la longévité de vos fenêtres.

Traitements de surface anticorrosion pour profilés aluminium 6060 et 6063

Anodisation sulfurique et ses spécifications selon la norme EN 12373

Pour transformer la bonne résistance naturelle de l’aluminium en véritable bouclier anticorrosion, les profilés de fenêtres en alliages 6060 et 6063 peuvent être anodisés. L’anodisation sulfurique consiste à épaissir artificiellement la couche d’alumine par électrolyse dans un bain d’acide sulfurique. On passe ainsi de quelques nanomètres à 10, 15, voire 25 micromètres de couche anodique continue, dure et fortement adhérente au métal de base.

La norme EN 12373 (aujourd’hui intégrée dans EN ISO 7599) définit précisément les classes d’épaisseur, les procédures de coloration et surtout les essais de tenue à la corrosion et à l’abrasion. Dans le contexte des menuiseries extérieures, on retient généralement des classes d’épaisseur de 15 à 20 µm pour les environnements urbains standard, et jusqu’à 25 µm pour les atmosphères industrielles ou marines. Cette épaisseur supplémentaire améliore non seulement la résistance à la corrosion par piqûres, mais aussi la résistance aux rayures et aux chocs, un point clé pour des fenêtres fortement sollicitées.

Grâce au scellement final (par hydratation de la couche anodique), les pores de l’alumine sont refermés, ce qui limite l’absorption de polluants et de chlorures. Pour vous, cela se traduit concrètement par des profilés qui conservent leur aspect et leurs performances mécaniques pendant des décennies, avec un simple nettoyage à l’eau savonneuse une à deux fois par an.

Thermolaquage par poudrage polyester et résistance aux UV

Le deuxième grand procédé de protection des profilés 6060 et 6063 est le thermolaquage par poudrage polyester, certifié par des labels comme Qualicoat ou Qualimarine. Ici, l’aluminium est d’abord prétraité (dégraissage, conversion chimique), puis recouvert d’une poudre polyester projetée électrostatiquement. Le passage au four, autour de 180 à 200 °C, fait fondre et réticuler cette poudre pour former un film continu de 60 à 80 µm, extrêmement adhérent et homogène.

Outre l’immense liberté de couleurs et de finitions (mat, satiné, brillant, texturé), le thermolaquage haut de gamme offre une excellente résistance aux UV et aux intempéries. Les formulations polyester sont conçues pour limiter la craie (poudre blanche en surface) et la décoloration même en exposition plein sud. Associé à un cycle de prétraitement performant, ce revêtement forme une véritable barrière physique contre l’eau, l’oxygène et les agents corrosifs, en complément de la passivation naturelle de l’aluminium.

En pratique, un laquage de qualité, entretenu régulièrement, peut dépasser sans difficulté 25 à 30 ans de tenue esthétique en climat urbain, et plus de 15 ans en zone littorale avec des gammes spécifiques « bord de mer ». C’est un atout majeur pour la durabilité des fenêtres aluminium : la couche de peinture protège le métal, tandis que la résistance intrinsèque de l’alliage assure la stabilité dimensionnelle des ouvrants et des dormants dans le temps.

Sublimation et placage bois avec barrière anticorrosion intégrée

Pour concilier l’esthétique chaleureuse du bois et la longévité de l’aluminium, de nombreux fabricants proposent des finitions effet bois obtenues par sublimation ou placage décoratif. Dans le cas de la sublimation, un film imprimé est appliqué sur un revêtement polyester préalablement cuit, puis l’ensemble est porté à haute température pour transférer le motif dans la couche de peinture. Le résultat : un décor bois très réaliste, tout en conservant les performances anticorrosion du thermolaquage de base.

Contrairement à un simple film rapporté, ces solutions intègrent systématiquement une barrière anticorrosion continue entre l’aluminium et le décor. L’aluminium n’est jamais exposé directement à l’atmosphère, même si la couche décorative venait à s’éroder localement. Pour les fenêtres installées en façade ou en extension de maison, cela permet de bénéficier du rendu du chêne, du noyer ou du pin, sans subir les contraintes de maintenance du bois massif (ponçage, lasure, peinture régulière).

Vous vous demandez si ces finitions décoratives réduisent la durée de vie des fenêtres aluminium ? Dans la pratique, lorsque les cycles de préparation et de cuisson respectent les normes de la profession, la tenue à la corrosion reste équivalente à celle d’un laquage classique, à condition de respecter les recommandations d’entretien et d’éviter les produits agressifs qui pourraient altérer le décor.

Traitement chromatation et alternatives écologiques sans chrome hexavalent

Historiquement, la chromatation au chrome hexavalent (Cr(VI)) a été le traitement de conversion privilégié avant peinture ou anodisation, grâce à ses excellentes propriétés de passivation et d’adhérence. Toutefois, la toxicité du Cr(VI) et les réglementations européennes (REACH, RoHS) ont conduit la filière aluminium à développer des alternatives plus vertueuses, tout en conservant un très haut niveau de protection anticorrosion.

Aujourd’hui, les profilés de fenêtres en aluminium bénéficient majoritairement de traitements de conversion sans chrome hexavalent : chromatation trivalente (Cr(III)), zirconation, titanation ou procédés à base de silanes organiques. Ces couches minces, de l’ordre de quelques dizaines de nanomètres, assurent une excellente adhérence des peintures poudre et contribuent à la résistance au brouillard salin (NF EN ISO 9227) en retardant l’initiation de la corrosion sous-film. En d’autres termes, même si le laquage est localement rayé, la sous-couche de conversion limite la propagation de la corrosion.

Pour vous, l’intérêt est double : profiter de fenêtres aluminium dont la durabilité anticorrosion est certifiée par des essais normalisés, tout en s’inscrivant dans une démarche environnementale responsable. La transition vers ces solutions sans chrome VI n’a pas diminué la longévité des menuiseries ; au contraire, l’optimisation des cycles de traitement a souvent amélioré la régularité et la fiabilité des performances sur le long terme.

Performance des alliages série 6000 face aux agressions environnementales

Les alliages 6060 et 6063, largement utilisés pour les profilés de fenêtres, appartiennent à la série 6000 (Al-Mg-Si). Leur composition chimique est spécifiquement optimisée pour offrir un compromis idéal entre extrudabilité, résistance mécanique et tenue à la corrosion. Contrairement à certains alliages de haute résistance plus riches en cuivre, réputés plus sensibles à la corrosion par piqûres, les 6000 conservent une excellente passivation naturelle, même en milieu urbain pollué.

Sur le terrain, cela se traduit par une très bonne résistance aux atmosphères humides, légèrement acides et riches en particules (pollution automobile, chauffage urbain). Les essais de vieillissement accéléré montrent que l’usure par corrosion uniforme reste extrêmement faible, de l’ordre de quelques micromètres par an dans les milieux neutres. Autrement dit, même après 30 ou 40 ans d’exposition, l’épaisseur utile des profilés reste largement suffisante pour garantir la sécurité et la rigidité des fenêtres, à condition que la conception et la pose aient été correctement réalisées.

Autre atout majeur : la stabilité dimensionnelle de ces alliages face aux fluctuations thermiques. Là où le bois gonfle et se rétracte avec l’humidité, et où certains PVC peuvent se déformer sous l’effet de fortes chaleurs, les profilés aluminium série 6000 conservent leur géométrie. Cela limite les contraintes sur les joints, la quincaillerie et les vitrages, ce qui réduit indirectement les risques de désordres liés à l’infiltration d’eau et donc à la corrosion locale dans les assemblages.

Analyse comparative de durabilité entre aluminium, PVC et bois

Résistance aux cycles de gel-dégel selon la norme NF EN ISO 9227

La plupart des régions françaises sont soumises à des cycles répétés de gel-dégel, particulièrement agressifs pour les menuiseries extérieures. L’eau qui s’infiltre dans les moindres interstices peut geler, augmenter de volume et générer des contraintes mécaniques importantes. Sur le bois, cela entraîne des fissures et des éclats, qui ouvrent la voie à la pourriture et aux attaques fongiques. Sur le PVC, des chocs thermiques répétés peuvent provoquer des microfissures et un vieillissement prématuré de la matière.

L’aluminium, lui, ne subit ni gonflement ni éclatement sous l’effet du gel. Associé à un laquage ou une anodisation performante, il résiste très bien aux cycles thermo-hydriques. La norme NF EN ISO 9227, qui définit les essais de brouillard salin, est souvent utilisée en complément d’essais de gel-dégel pour valider la tenue à la corrosion des systèmes de peinture et d’anodisation. Les menuiseries aluminium certifiées peuvent ainsi garantir plusieurs centaines d’heures de résistance sans cloquage ni corrosion filiforme, ce qui se traduit par une très grande stabilité visuelle et fonctionnelle sur 20, 30 ou 40 ans.

Concrètement, là où une fenêtre bois mal entretenue commencera à présenter des zones de pourriture après une quinzaine d’années, une fenêtre aluminium bien conçue, testée selon ces normes, gardera son intégrité mécanique et son étanchéité sans travaux lourds. C’est un point clé lorsque l’on pense à la durée de vie réelle des fenêtres en aluminium dans des climats contrastés.

Comportement en atmosphère marine et classification de corrosivité ISO 12944

Les environnements marins représentent l’un des contextes les plus sévères pour les menuiseries extérieures : embruns salins, vent, UV intenses, humidité quasi permanente. La norme ISO 12944 classe ces environnements en catégories de corrosivité, de C1 (très faible) à C5 ou CX (extrême, notamment en atmosphère marine très agressive). Dans les classes C4 à C5, le taux de corrosion des métaux non protégés peut être multiplié par 10 par rapport à un environnement rural classique.

Dans ces conditions, l’aluminium brut peut subir une corrosion par piqûres assez rapide si la conception ou l’entretien sont négligés. C’est pourquoi les fabricants de menuiseries aluminium destinées au littoral spécifient des traitements de surface renforcés : anodisation épaisse (20–25 µm), thermolaquage avec prétraitement qualifié « bord de mer » (souvent validé par des labels comme Qualimarine) et quincaillerie inoxydable isolée du profilé. Avec ces précautions, les fenêtres aluminium conservent un comportement exemplaire même dans les zones les plus exposées.

Comparativement, le PVC peut se fragiliser sous l’action combinée du sel, du soleil et des chocs thermiques, tandis que le bois nécessite une maintenance très régulière (lasure, peinture, contrôles des assemblages) pour ne pas se dégrader. C’est ce qui explique que, pour les maisons de bord de mer, l’aluminium se soit imposé comme le matériau de référence pour les menuiseries : sa résistance à la corrosion, correctement exploitée par les traitements de surface, en fait un investissement beaucoup plus durable.

Stabilité dimensionnelle sous contraintes thermiques cycliques

Au-delà de la corrosion, la durabilité d’une fenêtre dépend aussi de sa capacité à résister aux contraintes thermiques cycliques. Une façade vitrée peut subir, en une seule journée, un écart de température de plus de 40 °C entre la nuit et l’après-midi en plein soleil. Or, chaque matériau possède un coefficient de dilatation différent : le bois varie peu mais se déforme avec l’humidité, le PVC se dilate fortement (environ le double de l’aluminium), ce qui peut provoquer des flèches et des difficultés d’ouverture.

L’aluminium de la série 6000 présente un coefficient de dilatation linéaire modéré et surtout une excellente élasticité dans la plage de températures courantes du bâtiment (-20 à +60 °C). Associé à des vitrages correctement calés et à des rupteurs de pont thermique adaptés, il supporte sans difficulté ces variations cycliques sans fissuration ni perte d’alignement. Cela réduit considérablement les sollicitations sur les joints d’étanchéité, qui restent en compression contrôlée plutôt qu’en traction extrême.

Pourquoi est-ce important pour la résistance à la corrosion ? Parce que chaque fissure ou désaffleurement dans une menuiserie est une porte d’entrée potentielle pour l’eau et les agents corrosifs. En limitant les déformations, l’aluminium contribue donc indirectement à maintenir une barrière continue contre la corrosion, là où un matériau moins stable pourrait créer des micro-ouvertures sources de désordres à long terme.

Technologies d’assemblage et leur impact sur la longévité anticorrosion

La performance anticorrosion d’une fenêtre en aluminium ne dépend pas seulement de l’alliage et du traitement de surface : elle se joue aussi dans les détails d’assemblage. Angles sertis, équerres vissées, jonctions mécano-soudées, insertion de rupteurs de pont thermique en polyamide, choix des vis et des accessoires… Autant d’éléments qui peuvent soit renforcer la durabilité, soit au contraire devenir des points faibles si la corrosion galvanique ou la rétention d’eau ne sont pas maîtrisées.

Les fabricants sérieux utilisent aujourd’hui des technologies d’assemblage qui limitent au maximum les contacts directs entre l’aluminium et des métaux plus nobles, comme l’acier inoxydable. Des bagues isolantes, des rondelles en matière plastique, voire des traitements de conversion spécifiques sur la visserie, réduisent les couples galvanique et empêchent la formation de « piles » locales. De plus, la conception des coupes d’onglet et des chambres de drainage vise à éviter les poches d’eau stagnante, véritables incubateurs de corrosion caverneuse.

Pour prolonger encore la durée de vie des fenêtres aluminium, vous pouvez agir au moment du projet : privilégier des menuiseries certifiées (labels Qualicoat, Qualimarine, etc.), vérifier la qualité des rupteurs thermiques et de la quincaillerie, exiger une pose conforme aux règles de l’art (DTU, recommandations professionnelles). Ensuite, un contrôle périodique des points d’assemblage visibles (pattes de fixation, vis apparentes, trous de drainage) permet de détecter très tôt d’éventuels débuts de corrosion et d’y remédier avant qu’ils n’affectent la structure.

En combinant alliages adaptés, traitements de surface performants et technologies d’assemblage bien pensées, les fabricants modernes parviennent ainsi à proposer des fenêtres en aluminium dont la résistance à la corrosion permet d’atteindre, et souvent de dépasser, les 40 à 50 ans de durée de vie. Pour vous, cela signifie des menuiseries plus fiables, moins de travaux de rénovation lourde et un patrimoine mieux protégé face aux agressions du temps et du climat.